Механическая транспортировка сыпучих материалов

Механические конвейеры являются идеальным решением для транспортировки порошкообразных и сыпучих материалов. Такие материалы являются обычными ингредиентами или продуктами процессов в таких местах как твердотопливные ТЭС, ТЭЦ, котельные (уголь, торф, биомассы, древесные опилки, щепа).

Решения для механических систем

Цепные скребковые конвейеры

Мы предлагаем широкий модельный ряд высокопроизводительных цепных скребковых конвейеров для транспортировки различных видов порошкообразных и сыпучих материалов. Данные конвейеры пригодны для транспортировки золы, извести и твердого топлива. Важной особенностью является постоянное поддержание эффективной скорости перемещения материала, которая обеспечивает высокую надежность и рентабельность.

Кованые цепные конвейеры являются незаменимыми при транспортировке материалов с абразивными свойствами или при работе в условиях высоких температур (до 600 ºC). Кованые цепные конвейеры обычно изготавливаются из закалённой стали с содержанием 20% Mn и 5% Cr или отпущенной стали с содержанием 27% Mn и 5% CrB (бористая сталь). В особых случаях звенья и штифты изготавливаются из закаленной нержавеющей или жаропрочной стали.

Существует три основных типа пластин скребковых цепных конвейеров:

T-образная пластина пригодна для горизонтального перемещения и используется в конвейерах шириной до 630 мм.

P-образные пластины используются для наклонного или вертикального перемещения вплоть до угла наклона 90 градусов.

I-образная пластина представляет собой двухрядную пластину, используемую в широких конвейерах от 500 до 1200 мм.

Производительность

Рабочий диапазон цепного конвейера лежит в диапазоне от 1 до 600 м³/ч. Производительность зависит от плотности транспортируемого материала и требуемого расстояния транспортировки.

Винтовые конвейеры

Винтовые конвейеры также могут применяться в энергетике при условии, что длина конвейера не более 12 м. Существуют конвейеры с водяным охлаждением для снижения температуры летучей золы, транспортируемой от фильтров-золоуловителей. Винтовой конвейер состоит из пяти основных элементов:

•Рама

•Винтовой механизм

•Картер подшипника и уплотнение

•Приводная установка

•Люки обслуживания

Рамы конвейера могут быть U-образными или трубчатыми, в зависимости от области использования. Рамы могут быть сконструированы из углеродистой, кислотостойкой или нержавеющей стали. Соединения с другим оборудованием или процессами изготавливаются из аналогичного материала. Винтовые механизмы могут быть изготовлены из углеродистой, кислотостойкой или нержавеющей стали. Винтовые валы могут быть футерованы трубой из кислотостойкой или нержавеющей стали. Вращающаяся спираль наварена на футерующую вал трубу.

Дробилки шлака

Дробильные установки используются для измельчения грубых кусковых материалов. Существует два типа дробилок:

роторные и валовые. Роторные дробилки используются для первичного дробления, а валовые – для вторичного, после чего материал уже пригоден для транспортировки пневматическим способом. Типичные материалы, которые подвергаются дроблению – это шлаки утилизатора тепла отходящих газов, комки пыли и другие комкующиеся материалы, которые формируются в течение процессов. Производительность данных дробилок составляет до 30 т/ч. При последовательной установке они позволяют перерабатывать материал с кусками размером до 300 мм и получать на выходе фракцию размером не более 5 x 5 мм. При необходимости возможно охлаждение дробилок водой, сжатым воздухом или паром.

Станции разгрузки

Существуют два типа разгрузочных станций – c сухим либо влажным устройством разгрузки. Обе системы разгрузки расположены под самой нижней секцией силоса хранения.

Влажные разгрузочные устройства используются для загрузки сыпучих материалов из силоса в открытый грузовой транспорт. Сухие разгрузочные устройства предназначены для загрузки закрытых контейнеров, цистерн. В нижней части силоса расположены разжижающие пластины и желоба, которые облегчают процесс выгрузки.

Беспыльный загрузочный рукав

Беспыльный загрузочный рукав используется при загрузке открытого и закрытого грузового транспорта, больших мешков. Производительность загрузки может составлять до 100 т/ч. Направляющие конусы внутри рукава изготовлены из нержавеющей стали. Рукав легко поднимается и опускается на тросах. Крышка кожуха изготовлена из стали. В раме наматывающего устройства расположена труба для удаления пыли. Она оборудована поворотной заслонкой с пневматическим приводом.

Преимущества механического транспорта:

|

|

• Высокая производительность

• Применим для грубых, вязких и крупнофракционных материалов

• Рассчитан на интенсивный режим работы при высоких нагрузках

• Выдерживает высокие температуры

• Низкие затраты на обслуживание

• Долгий срок службы

• Низкое энергопотребление

• Относительно невысокая стоимость

|

Транспортные системы для сыпучих материалов

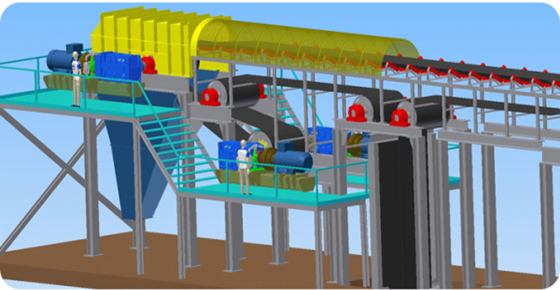

Ленточные конвейеры

Среди современных систем транспортировки сыпучих материалов наиболее широко используются ленточные конвейеры благодаря простоте и малым затратам при строительстве. В меру простая конструкция, высокая надежность и простота в использовании делают конвейерные ленты основным средством транспортировки сыпучих материалов.

Ленточные конвейеры для длинных расстояний являются одной из их разновидностей. Они отличаются не только длиной, но и возможностью смены направления ленты в одной плоскости, под углом вверх или вниз, а также дугообразно с учетом конфигурации местности. На сегодняшний день конструкции самых длинных конвейерных линий составляют около 20 км.

Основные технические данные:

|

-

Ширина ленты от 500 до 3200 мм

-

Максимальный угол наклона от 17 до 20 град. в зависимости от сыпучести и вязкости транспортируемого материала

-

Производительность до 40 т/час

-

Скорость движения ленты до 15 м/с

|

Трубчатые конвейеры

Конструкция этих конвейеров похожа на конструкцию обычных конвейеров, то есть имеет приводную станцию с приводным барабаном, станцию обратного направления с барабаном и натяжные системы. Они отличаются по форме и дизайну от ленточного конвейера. Конвейер имеет зону сворачивания ленты в трубу при загрузке на него материала и зону развертывания ленты обратно в плоское состояние при выгрузке. Часть маршрута, в которой лента движется в свернутом состоянии, может иметь горизонтальные и вертикальные изгибы или их комбинации в пространстве (пространственные изгибы).

Основные технические данные:

|

-

Диаметр трубы: от 150 до 600 мм

-

Длина: до 10 км

-

Производительность: до 800 м3/ч

|

Преимущества трубчатого конвейера:

•закрытая транспортировка внутри трубы исключает высыпание материала, что положительно влияет на окружающую среду и экологию

•использование изогнутой траектории избавляет от необходимости создания сложных многоконвейерных транспортных систем

•возможность увеличение угла наклона конвейера примерно на 50% в связи с закрытой транспортировкой материала внутри трубы

Ленточные вертикальные конвейеры

Идея транспортировки в этом типе конвейера основана на специальной ленте. Эта лента состоит из основной плоской ленты (по аналогии с обычным ленточным конвейером ), к обоим краям которой прикреплены боковые стенки, между которыми горизонтально крепятся скребки. Те в свою очередь образуют нечто похожее на ковши, в которых транспортируется материал.

Вторым видом ленты, используемым в этом типе ленточных конвейеров, является карманная лента. К основной ленте крепятся специальные карманы, в которых транспортируется материал.

Эти конвейеры могут поднять материал вертикально на большую высоту и под разными углами, занимая сравнительно мало места. Характеризируются значительно меньшим количеством потребления энергии и гораздо меньшим уровнем шума, по сравнению с традиционными карманными конвейерами.

Основные технические данные:

|

-

trap width: from 600 to 2000mm

-

Производительность 6000 т/ч

-

Высота подъема до 300 м

|